現場にいて製造ラインのそばにいつもいるから、机上での発想だけでなく、現場での生きたアイデアが生まれ、生産の効率化が見えてくる。現場にいて製品を間近に見ているから、さらに良い製品の製造法を考えつき、新素材が開発された。

世界のトップレベルにあるアルミネの技術は、現場の汗から生まれた、本物の技と術なのです。

三隅工場では、アルミネ独自の連続鋳造圧延法により、35φまでの全てのアルミ合金線や棒を製造しています。

三隅工場では、アルミネ独自の連続鋳造圧延法により、35φまでの全てのアルミ合金線や棒を製造しています。

生産能力

項目

数

その他旋盤、フライス盤、ラジアル盤、 スクリューコンプレッサー等

大阪工場では、三隅工場で出来た母線を0.1φまで伸線・抽伸しています。また、物流の中継地点でもあります。

大阪工場では、三隅工場で出来た母線を0.1φまで伸線・抽伸しています。また、物流の中継地点でもあります。

生産能力

項目

数

スクリューコンプレッサー、その他旋盤、ボール盤等

川上工場では、アルミネ独自の連続鋳造圧延法により、最大1040mm幅のアルミ板や条を製造しています。

川上工場では、アルミネ独自の連続鋳造圧延法により、最大1040mm幅のアルミ板や条を製造しています。

生産能力

項目

数

その他X線厚み計、スクリューコンプレッサー、トラックスケール(50t)、スクラップ処理設備等

項目

数

その他フライス盤、ラジアル盤、スクリューコンプレッサー等

ISO 9010(2015)

認証取得

ISO 14001(2015)

認証取得

アルミ線材生産プロセス

線材は主に「三隅」で生産されています。

大きく分けて荒引線製造工程と伸線工程の2ラインがあります。

主要な設備としては、溶解炉・連続鋳造圧延機・連続巻取機・伸線機・巻取機・切断機・熱処理炉・検査研究機器などがあります。

荒引線製造工程について

溶解炉2基あり、つねに溶湯がとぎれない仕組みになっています。

傾動式反射炉となっており、必要なだけの溶湯の量を自動的に制御して傾くようになっています。

溶解炉で溶解されたアルミの溶湯は、保持炉に移り、溶湯処理が行われます。

保持炉から出湯した溶湯は、アルミネが誇る連続鋳造圧延ラインに向かいます。

連続鋳造機で造られた連続鋳塊は、X線探傷装置で内部欠陥などを連続的にチェックします。

結果はすべてデータとして残り、コイルの巻き取りごとに確認するシステムになっています。

X線探傷装置を通り抜け連続圧延機に入ります。

圧延ロールで熱間圧延し、35~9.5mmの径に圧延します。

連続圧延機の出口において、過流探傷機で表面欠陥などの有無を自動的にチェックします。異物・キズなどの大きさに応じて赤・黄・青のランプが点滅し、赤ランプが点滅した場合は再度溶解に戻し、一からやり直しいたします。

このようにして、線経9.5mmで1分間に1,000mという高速度で連続鋳造圧延ラインから出された荒引線は、連続巻取機によって2トンコイルに巻き取られます。

巻取機は2基あり、2トンになると0.5秒で自動的に次の巻取機に移る仕組みになっています。

このようにしてできた荒引線は、材質や種類によって熱処理を行ない、厳重な品質検査を経て、出荷あるいは、次の伸線工程へ移されます。

生産工程

[三隅工場、大阪工場、アルミネ・ベトナム]

インゴット

溶 解

溶解炉

化学成分 分析

鋳 造

連続鋳造機

X線探傷装置

圧 延

連続圧延機

過流探傷機

巻 取

連続巻取機

荒引線

出荷あるいは伸線工程へ

荒引線

伸 線

連続伸線機

過流探傷機

卷取・

コイラー

巻取線・コイラー

測定・

試験

重量測定

寸法測定

真円度測定

引張試験

伝導率試験

硬さ試験

圧縮試験

金属組織検査

タイトコイル巻き

コイル取り

キャリア取り

ボビン巻き

アルミ線材生産プロセス

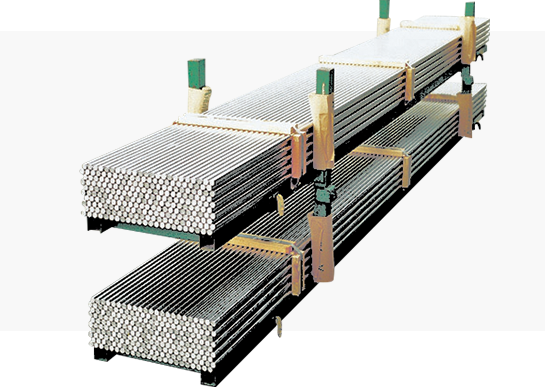

直径35mm径以下のアルミ棒材なら、すべてのアルミ合金を連続生産できるラインを設置しています。

このラインは、これまでアルミネが積み重ねてきた連続鋳造圧延法の経験と実績の集大成といえるラインです。

アルミ線材の生産プロセスをさらに発展させた形のラインを形成しています。

他の金属のアルミニウムへの置き換えを容易にすることで、新しい技術への可能性を拡げました。

あらゆる合金をアルミコイルより抽伸加工を行います。直径35㎜まで、最新鋭の技術によって高品質・無欠陥の棒材を生産しています。

生産工程

[三隅工場、アルミネ・ベトナム]

インゴット

溶 解

溶解炉

化学成分 分析

鋳 造

連続鋳造機

X線探傷機

圧 延

連続圧延機

過流探傷機

巻 取

連続巻取機

荒引線

出荷あるいは伸線工程へ

荒引線

伸 線

連続伸線機

過流探傷機

卷取・

コイラー

巻取線・コイラー

抽 伸

抽伸

過流探傷装置

測定・

試験

重量測定

寸法測定

真円度測定

引張試験

伝導率試験

硬さ試験

圧縮試験

金属組織検査

棒

棒

アルミ線材生産プロセス

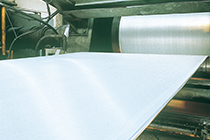

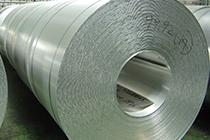

板材はすべて「川上」で生産されています。主要な設備としては、溶解炉・連続鋳造機・冷間6段圧延機・洗浄機・テンションレベラー・切断スリッター・ダイセットシャー・熱処理炉などがあります。アルミネでは、アルミ板の製造に使われるホットコイルも自社生産しています。

溶解炉でつくられた溶湯が自動的に連続鋳造機に流れ、ゆっくりとホットコイルを巻き取っていきます。巻き取りながら自動的に試験片を採取する仕組みになっており、時系列的に試験片を各種の検査にかけていきます。こうしてできたホットコイルを、アルミネの技術陣が改良した、きわめて高速運転でき高い生産性を誇る冷間6段圧延機に送り込み、4~0.2mmの厚さまで圧延されます。また、当社の高品質を支えて要るものに*AFC装置と**AGC装置があり、生産段階での品質管理も万全です。平坦度の高い板材をつくるためには、平坦度の高いロールが必要です。そのために、冷間6段圧延機のロールを、最新鋭のロール研磨機で研削および研磨します。ミクロン単位の精密度が要求されるため、振動を遮断するために5mものたて溝で装置全体が守られています。圧延された板は、圧延による汚れやアルミ粉を落とすため、有機溶剤を使って洗浄された後、テンションレベラーに送られます。この工程は板材の平坦度をさらに高めるためのものです。この後、所定の厚さに圧延された板材は、板製品(メーターサイズ)の場合はダイセットシャーライン〔走行切断機〕で定められた長さに切断します。また、条製品の場合はスリッター〔幅切断機〕で所定の幅に切断され、条の形に巻き取られます。熱処理は材質や種類などによって生産工程中に行われ、DXガスを注入して無酸化処理をします。その後、厳しい品質検査をへて出荷されます。

*AFC装置〔オートマチックフラットコントロール〕:安定したプロフィルと平坦度を保つための自動制御装置。**AGC装置〔オートマチックゲージコントロール〕:板の厚みをミクロン単位でとらえ、設定板厚にするために自動的に制御できる装置。

生産工程

[川上工場]

インゴット

溶 解

溶解炉

化学成分 分析

鋳 造

連続鋳造機

ホットコイル

圧 延

冷間6段圧延機

自動形状制御装置(AFC)

自動板厚制御装置(AGC)

X線厚み計

洗 浄

洗浄機

精整工程へ

切 断

テンションレベラー

スリッター

ダイセットシャー

熱処理

熱処理炉

測定・

試験

重量測定

寸法測定

真円度測定

引張試験

伝導率試験

硬さ試験

圧縮試験

金属組織検査

条製品

板製品